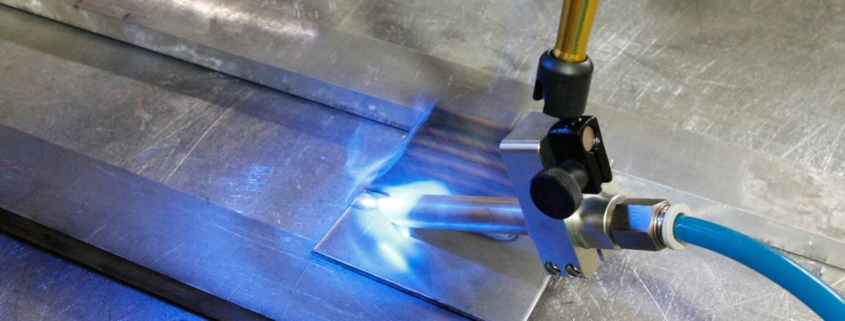

بررسی جوش پذیری سوپر آلیاژ اینکونل ۷۱۸ با لیزر ND:YAG

در بررسی جوش پذیری سوپر آلیاژ اینکونل ۷۱۸ با استفاده از عملیات پس سرد با استفاده از لیزر ND:YAG ، به کار بردن عملیات پس سرد در جوشکاری و استفاده از محیط های سرد کننده آب، آب نمک و روغن در حین جوشکاری نتایج زیر را به دنبال داشته است:

- رسوبات غنی از Ti و Nb در زمینه آستنیتی آلیاژ و رسوبات مضر دلتا نیز در مرزدانه های آلیاژ وجود دارد همچنین دوقلویی های مکانیکی که ناشی از تغییر شکل پلاستیک اعمال شده بر روی آلیاژ می باشد نیز در ریزساختار آلیاژ مشاهده می گردد.

- در استفاده از ارتفاع های بالا از محیط سرد کننده آب در حین جوشکاری، جوش پذیری آلیاژ به دلیل میزان ترک های موجود و همچنین نفوذ کم جوش های حاصله، رضایت بخش نیست که در ارتفاع های ۶، ۹ و ۱۲ میلی متر از این محیط نتایج نا مطلوبی حاصل شده است و از این رو ارتفاع ۴ میلی متر به عنوان ارتفاع بحرانی از محیط سرد کننده در نظر گرفته می شود.

- در بررسی خصوصیات هندسی جوش های حاصل شده از محیط سرد کننده آب به ترتیب با افزایش ارتفاع آب از سطح نمونه، با افزایش نسبت عرض/ عمق، نفوذ جوش های حاصل کم می شود.

- در بررسی تاثیر آب نمک بر نفوذ جوش های بدست آمده از این محیط به دلیل شدت سرد کنندگی بالای این محیط نسبت به محیط های سرد کننده دیگر، با افزایش ارتفاع آب نمک از سطح نمونه نسبت عرض/ عمق جوش ها افزایش و به دنبال آن نفوذ آنها کاهش پیدا می کند.

- محیط روغن با کمترین شدت سردکنندگی نتیجه قابل قبولی در افزایش نفوذ جوش های حاصل در ارتفاع های ۱ تا ۳ میلی متر از این محیط را داراست که در ارتفاع ۴ میلی متر به دلیل روشن بودن خنک کننده دستگاه لیزر، سوختن روغن کمتر شده که منجر به تجمع حرارت کمتر در حوضچه مذاب و بنابراین نفوذ کمتر در این ارتفاع می شود.

- در بررسی ریز ساختاری فلز جوش و ارزیابی فاصله بازوهای دندریتی در هر سه محیط سرد کننده، محیط آب و نمک با بیشترین مقدار شدت سردکنندگی و همچنین بالاترین مقدار شیب حرارتی، کمترین فاصله بازوهای دندریتی و همچنین بالاترین مقدار شیب حرارتی، کمترین فاصله بازوهای دندریتی و همچنین ظریف ترین ریزساختار فلز جوش را داراست که در ادامه محیط آب و روغن به ترتیب با مقادیر کمتری از شدت سردکنندگی ریزساختار درشت و فاصله بازوهای دندریتی بیشتری را از خود نشان می دهند.

حتما مطالعه کنید : ۳ روش جوشکاری ورق فلز، به کدام نیاز دارید؟

- به دلیل استفاده از محیط های سرد کننده در جوشکاری لیزر نمونه ها، مقداری از گرمای وارد شده از منبع حرارتی به سطح نمونه تلف می شود که با محاسبه میزان این گرمای تلف شده توسط سه محیط سرد کننده دلایل ظریف شدن ریز ساختار و همچنین افزایش عمق نفوذ جوش آشکار می شود. محیط آب و نمک با بیشترین مقدار از گرمای تلف شده منجر به کاهش بیشتر در گرمای منتقل شده از منبع حرارتی لیزر به سطح نمونه شده که منجر به کاهش عمق نفوذ جوش حاصل و شیب حرارتی بیشتر و در نتیجه ریز شدن دندریت های فلز جوش حاصل از این محیط سرد کننده می شود. در ادامه به ترتیب محیط های آب و روغن با مقادیر کمتری از گرمای تلف شده نفوذ بیشتر و در عین حال ریزساختار نسبتا درشت تری از دندریت های فلز جوش از خود نشان می دهند.

- بررسی جوش پذیری سوپر آلیاژ اینکونل ۷۱۸ با لیزر ND:YAG باید گفت ، در بررسی تاثیر مفید این سه محیط سردکننده بر جوش پذیری آلیاژ از رسم نمودارهای بیشینه طول ترک انجمادی و بیشینه طول ترک ذوبی استفاده شد که با توجه به نتایج، محیط های آب و آب نمک نسبت به نمونه شاهد طول ترک کمتری را در فلز جوش آلیاژ سبب شدند که از این میان در ارتفاع ۳ میلی متر از هر دو محیط ترک ذوبی ای مشاهده نشده است. در محیط روغن نیز ارتفاع ۴ میلی متر کمترین طول ترک ذوبی و انجمادی را از میان ارتفاع های دیگر از این محیط را داراست.همچنین بیشترین مقدار طول ترک را از نمونه جوشکاری شده در ارتفاع ۲ میلی متر از محیط روغن داراست.

- با بررسی پروفیل سختی مشخص شد که در تمامی نمونه ها سختی فلز جوش از فلز پایه کمتر بوده و به ترتیب از محیط آب نمک، آب و روغن، کاهش سختی جوش ها رخ می دهد که دلیل این امر ریز شدن ریزساختار جوش در محیط های آب نمک و آب نسبت به محیط روغن می باشد. همچنین در هر سه محیط سرد کننده، سختی HAZ از سختی فلز جوش آلیاژ کمتر می باشد در حالی که تغییرات سختی HAZ نسبت به فلز جوش در نمونه شاهد تغییر چندانی ندارد و این نشان دهنده موفقیت آمیز بودن استفاده از محیط سرد کننده در افزایش سختی فلز جوش آلیاژ می باشد.

ارزیابی ویژگی های هندسی جوش پذیری سوپرآلیاژ اینکونل ۷۱۸

Inconel 718 یا آلیاژ ۷۱۸ نوع خاصی از سوپرآلیاژ با استحکام بالا با پایه نیکل کروم است که آن را در برابر خوردگی، فشار بالا و دمای شدید تا ۷۰۰ درجه سانتی گراد مقاوم می نماید. این ماده از ۵۰-۵۵٪ نیکل، ۱۷-۲۱٪ کروم، ۴.۷۵-۵.۵٪ نیوبیم و تانتالوم و مقادیر کمی از مولیبدن، تیتانیوم، کبالت، آلومینیوم، منگنز، مس، سیلیکون و سایر عناصر تشکیل شده است. اینکونل ۷۱۸ به دلیل ویژگیهای منحصر به فرد هندسی جوش پذیری سوپرآلیاژ اینکونل ۷۱۸ در طیف گستردهای از کاربردها از عملیات تولید گرفته تا تجهیزات نظامی و صنعت هوافضا مفید می باشد.

- مقاومت حرارتی

Inconel 718 با نقطه ذوب ۱۴۳۰ درجه سانتی گراد، مقاومت موثری در برابر گرما و دماهای بالا نشان میدهد. همچنین به دلیل دامنه مقاومت دمایی این ماده در شرایط برودتی به خوبی کار می نماید.

- حفاظت از حرارت طبیعی

این سوپرآلیاژ نیکل دارای توانایی ذاتی برای ایجاد یک لایه اکسیدی قوی و پایدار در مواجهه با حرارت است. این ویژگی از غیرفعال سازی طبیعی مواد در برابر آسیب محافظت می نماید.

- مقاومت در برابر خوردگی

لایه محافظ اکسید به این نوع اینکونل مقدار قابل توجهی مقاومت در برابر اکسیداسیون میدهد و در نتیجه از آن در برابر خوردگی محافظت مینماید.

- استحکام مکانیکی بالا

در دمای اتاق، مواد سوپرآلیاژی حداقل استحکام تسلیم ۷۲۵ مگاپاسکال و استحکام کششی ۱۰۳۵ مگاپاسکال را نشان میدهند. هنگامی که اینکونل ۷۱۸ تحت تصفیه محلول و رسوب قرار می گیرد، این ارقام به ترتیب به ۱۰۳۵ مگاپاسکال و ۱۲۴۰ مگاپاسکال افزایش مییابد.

- کیفیت جوش فوق العاده

سایر آلیاژهای اینکونل به دلیل شکنندگی و ترک خوردگی در نقطه جوش دقیق به سختی جوش داده میشوند. با این حال، Inconel 718 برای رسیدگی به این مشکل ایجاد شده، در انواع جوشکاری با پرتو الکترونی یا قوس الکتریکی است.

- چکش خواری خوب و کیفیت ماشین کاری

اکثر آلیاژهای اینکونل هنگام انجام ماشینکاری یا شکل دهی، سخت شدن کرنش را تجربه می کنند. اما Inconel 718 متفاوت است. ماشینکاری با استفاده از ابزار برش سخت از طریق مکانیزم برش کندتر آسان تر است. رزوه زنی رول این سوپرآلیاژ از طریق حرارت القایی ۷۰۰ درجه سانتی گراد پس از پردازش کامل مواد امکان پذیر است.

wwww.laserpulse.ir

wwww.laserpulse.ir

www.laserpulse.ir

www.laserpulse.ir

wwww.laserpulse.ir

wwww.laserpulse.ir wwww.laserpulse.ir

wwww.laserpulse.ir

دیدگاه خود را ثبت کنید

تمایل دارید در گفتگوها شرکت کنید ؟در گفتگو ها شرکت کنید!