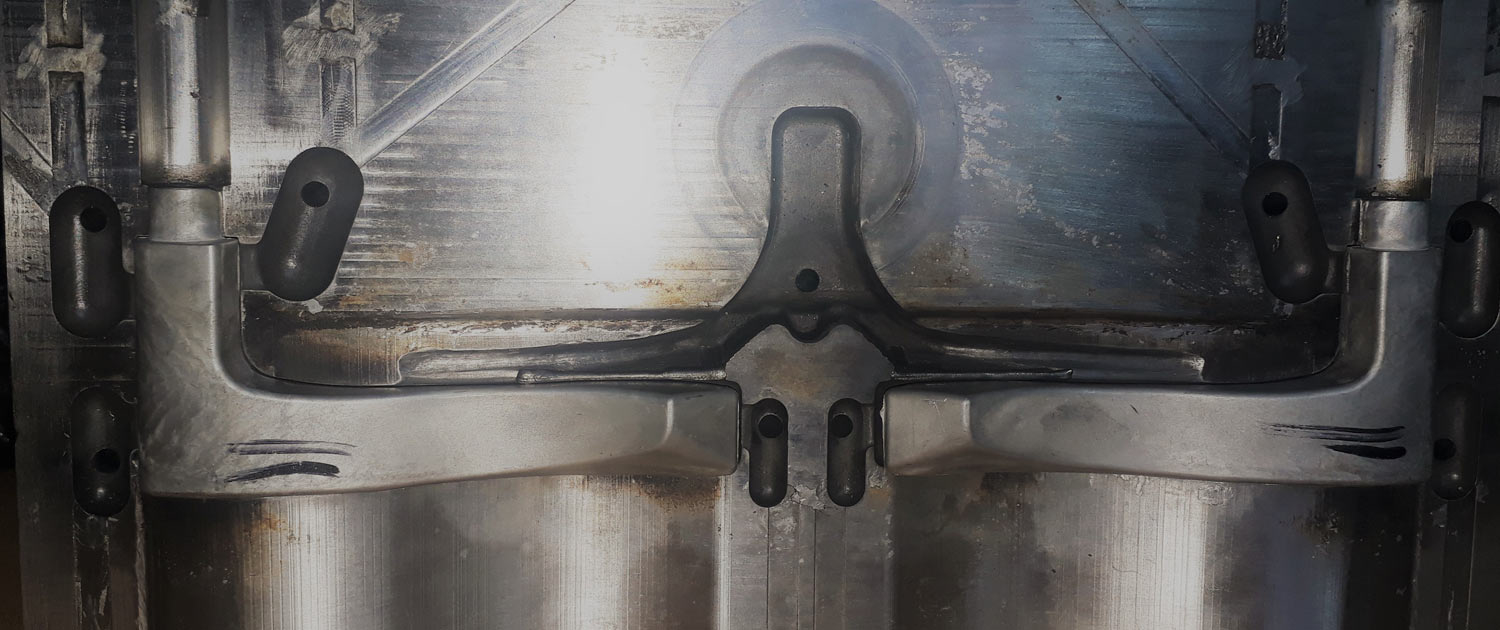

نمونه خدمات ساخت قالب دایکاست

دایکاست یا ریختهگری تحت فشار عبارت است از روش تولید قطعه از طریق تزریق فلز مذاب و تحت فشار به درون قالب.

روش دایکاست از این نظر که در آن فلز مذاب به درون حفرهای به شکل قطعه ریخته شده و پس از سرد شدن قطعه مورد نظر به دست میآید، بسیار شبیه ریختهگری است. تنها اختلاف بین این دو روش نحوه پر کردن حفره قالب است.

اهمیت طراحی قالب دایکاست

طراحی قالب بر شکل، پیکربندی، کیفیت و یکنواختی محصول ایجاد شده از طریق روش ریخت هگری تأثیر می گذارد. طراحی نادرست می تواند منجر به خوردگی ابزار یا مواد و همچنین کیفیت پایین تر محصول گردد، در حالی که یک طراحی موثر می تواند کارایی و زمان تولید را بهبود بخشد.

بعد از اینکه آلیاژ در هر دو فرآیند به داخل قالب فشرده شد، جز تحت فشار قوی جامد می شود، در نتیجه می توان قفل های قالب را باز نمود. بخشی که دارای گیت است توسط پین های تخلیه ای که به طور خودکار کار می کنند از قالب خارج می شود و در صورت لزوم می تواند بیشتر پردازش شود. به عبارت ساده، فرایند ریخته گری را می توان به مراحل زیر تقسیم نمود و در عمل در صدم ثانیه یا حتی فقط هزارم ثانیه انجام می گردد:

- پر کردن سریع قالب ریخته گری با آلیاژ

- پخت اجزا تحت فشار زیاد

- باز کردن قالب و برداشتن جز

مواد درطراحی قالب دایکاست

در ریخته گری قالب، از فلزات غیر آهنی برای تولید اجزا استفاده می شود و انتخاب آلیاژ برای یک کاربرد خاص به بودجه، وزن و خصوصیات مواد بستگی دارد. آلومینیوم یکی از مهمترین مواد با سهم بیش از ۸۰٪ است و پس از آن روی و منیزیم قرار دارد. با این وجود می توان از مس، سرب و قلع نیز استفاده نمود. آلیاژها خواص مختلفی دارند، به عنوان مثال، آلومینیوم (۶۰۰ درجه سانتیگراد) و منیزیم (۵۲۰ درجه سانتیگراد) دارای نقطه ذوب بالا و روی (۳۸۰ درجه سانتیگراد) و سرب (۳۲۰ درجه سانتیگراد) دارای نقطه ذوب پایین هستند.

مزایای آلیاژهای ریخته گری

از مزایای آلیاژهای ریخته گری می توان به موارد زیر اشاره نمود:

- مقاومت در برابر خوردگی بالا

- مقاومت و سختی بالا

- هدایت حرارتی بالا

- رسانایی الکتریکی بالا

- جداسازی بسیار خوب EMI / RFI

- خواص پردازش خوب