اصول برش لیزری ، دانشی که باید بدانید

در این مقاله به اصول برش لیزری ، دانشی که باید در مورد برش لیزری بدانید، فرایند برش لیزری فایبر و همچنین قطعات برش لیزری خواهیم پرداخت.

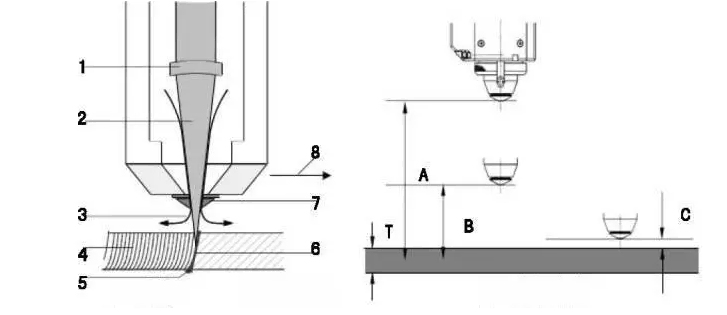

لیزر فایبر شامل قطعات ذیل می باشد:

(۱) لنز

(۲) پرتو لیزر

(۳) جریان هوا

(۴) خط

(۵) مواد مذاب

(۶) سطح برش

(۷) نازل

(۸) جهت برش

A: ارتفاع خالی

B: ارتفاع سوراخ

C: ارتفاع برش

T: ضخامت ورق

اولین دستگاه برش لیزری جهان در دهه ۱۹۷۰ اختراع گردید. در سی سال گذشته، استفاده از دستگاههای برش لیزری گسترش یافته و تکنولوژی به طور مداوم بهبود یافته است.

بسیاری از شرکتها در حال حاضر انواع مختلفی از دستگاههای برش لیزری را برای پاسخگویی به تقاضای بازار تولید میکنند، از جمله دستگاههای برش لیزری صفحه دوبعدی، دستگاههای برش منحنی لیزر فضایی سهبعدی و دستگاههای برش لیزر لوله می باشد.

برخی از شرکت های برتر دستگاه های برش لیزر عبارتند از: Trumpf (آلمان)، پریما (ایتالیا)، Bystronic (سوئیس)، آمادا (ژاپن)، MAZAK (ژاپن)، NTC (ژاپن) و HGLaserLab (استرالیا).

تجهیزات برش لیزر فایبر میتوانند به طور موثر فولاد ضد زنگ را با ضخامت کمتر از ۴ میلیمتر برش دهند. اگر اکسیژن اضافه گردد، حتی میتوانند فولاد ضد زنگ را با ضخامت ۸ تا ۱۰ میلیمتر را برش دهند. با این حال، هنگامی که از اکسیژن استفاده میگردد، یک لایه نازک اکسید روی سطح برش تشکیل می شود. حداکثر ضخامت برش را می توان تا ۱۶ میلی متر افزایش داد. در حالی که تجهیزات برش لیزر فایبر گران است، اما به دلیل هزینه کمتر پردازش بعدی، هنوز برای تولیدات بزرگ از نظر اقتصادی مقرون به صرفه می باشد.

علاوه بر این، از آنجایی که هیچ هزینه ای برای ابزار وجود ندارد، تجهیزات برش لیزری برای دسته های کوچکی از قطعاتی که قبلا غیر قابل پردازش بودند نیز مناسب می باشد.

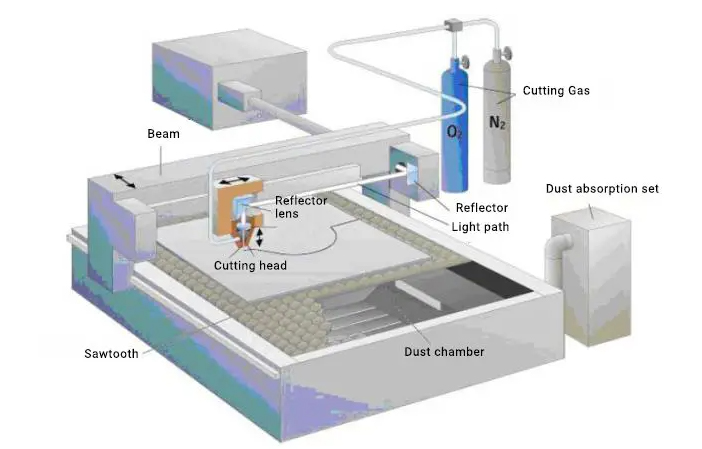

تجهیزات برش لیزر فایبر معمولاً از یک سیستم کنترل عددی کامپیوتری (CNC) استفاده می کنند. با استفاده از این فناوری، داده های برش را می توان از یک ایستگاه کاری طراحی به کمک کامپیوتر (CAD) دریافت نمود.

حتما مطالعه کنید : پیشرفت در تکنولوژی جوشکاری لیزری

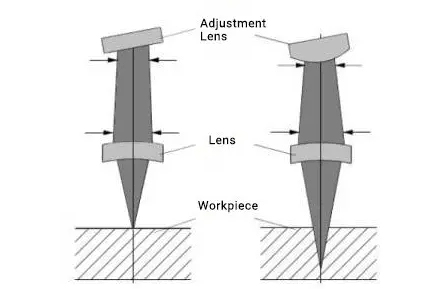

مسیر نور لیزری

مسیر نور لیزری جزء اصلی انحنای سطح لنز را از طریق فشار آب تنظیم مینماید، زاویه واگرایی پرتو لیزر را اصلاح میکند و در نتیجه امکان تنظیم فوکوس لیزر را به بالا و پایین میدهد. علاوه بر این، تغییرات فوکوس را که در نتیجه قطر نقطههای مختلف در موقعیتهای کاری مختلف ماشین رخ میدهد، جبران مینماید.

موقعیت تمرکز

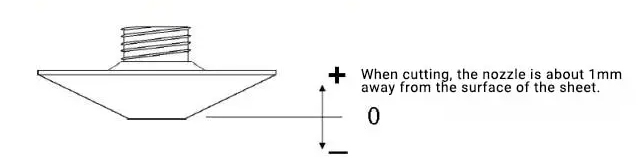

در هنگام برش نازل می بایست حدود ۱ میلی متر از سطح ورق فاصله داشته باشد.

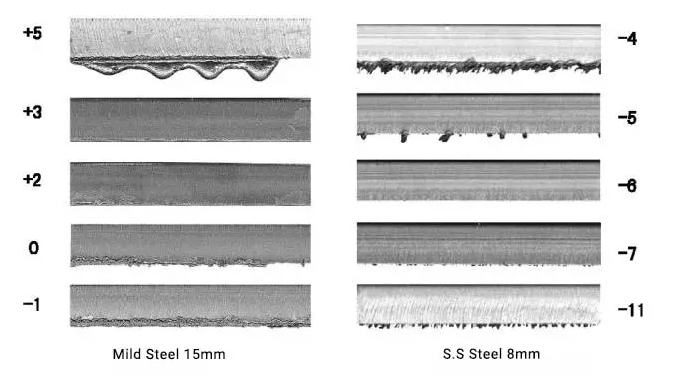

در کاربردهای عملی، ارتفاع فوکوس با مواد و دستگاه برش متفاوت است. در شکل ذیل نتیجه فوکوس های متفاوت برای استیل ترم (سمت چپ) و استیل نگیر (سمت راست) آماده است.

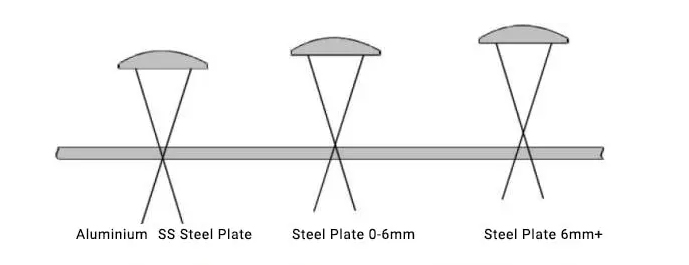

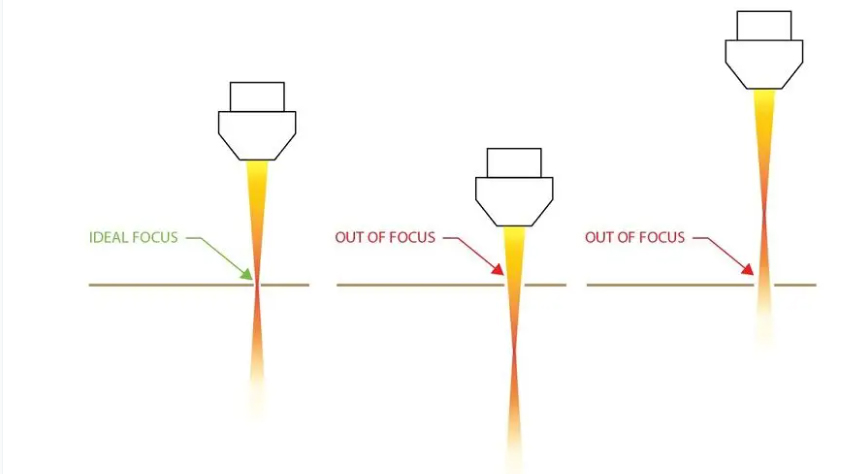

انتخاب موقعیت فوکوس

در برش لیزری، موقعیت فوکوس لیزر به شدت بر کیفیت پرداخت سطح قطعات برش خورده تأثیر می گذارد و مواد مختلف نیازهای فوکوس متفاوتی دارند. به عنوان مثال، هنگام برش فولاد کربنی، تمرکز باید روی سطح بالایی صفحه باشد. هنگام برش فولاد ضد زنگ، تمرکز باید تقریباً در نیمه ضخامت صفحه باشد. هنگام برش آلیاژ آلومینیوم، تمرکز باید نزدیک به سطح پایین صفحه باشد.

در مورد برش نمونه فولاد ضد زنگ ۲ میلی متری، همانطور که در شکل زیر نشان داده شده است، موقعیت فوکوس باید حدود ۰.۸ تا ۱.۲ میلی متر زیر سطح صفحه باشد.

در طول فرآیند برش، سطح ناهموار مواد میتواند باعث تغییر در موقعیت کانونی لیزر شود و در نتیجه بر کیفیت برش تاثیر بگذارد. برای رفع این مشکل، یک سنسور خازنی بسیار حساس بر روی سر برش قرار می گیرد تا بازخوردی در زمان واقعی در مورد فاصله بین نازل و پانل تا سیستم CNC ارائه دهد. بر اساس این بازخورد، ارتفاع سر برش در زمان واقعی از طریق یک مکانیسم انتقال تنظیم میشود و یک سیستم کنترل حلقه بسته با پاسخ دینامیکی بالا ایجاد میکند که به جلوگیری از عیوب ناشی از تغییر در موقعیت فوکوس در حین برش صفحه کمک مینماید.

منبع : سایت machinemfg

www.laserpulse.ir

www.laserpulse.ir

www.laserpulse.ir

www.laserpulse.ir www.laserpulse.ir

www.laserpulse.ir

دیدگاه خود را ثبت کنید

تمایل دارید در گفتگوها شرکت کنید ؟در گفتگو ها شرکت کنید!