فاکتورهای کلیدی برش لیزری فولاد ضد زنگ

فاکتورهای کلیدی برش لیزری فولاد ضد زنگ چیست ؟ بهترین دستگاه برش لیزری فولاد ضد زنگ چیست و هزینه آن چقدر است؟ چه نتایجی را می توانم از برش لیزری فولاد ضد زنگ انتظار داشته باشم؟

ازآنجایی که برش لیزر کار برش را آسان،تمیز و به صرفه نموده، در بین صنایع مختلف محبوبیت زیادی پیدا کرده است از این رو در چند مقاله به بررسی فاکتورهای کلیدی که باید در هنگام خرید دستگاه برش لیزری فولاد ضد زنگ و همچنین هزینه آن توجه نماییم اشاره خواهیم نمود.

- چه نتایجی را می توانم از برش لیزری فولاد ضد زنگ انتظار داشته باشم؟

۱.۱ سرعت برش

۱.۲ کیفیت لبه

۱.۳ محدوده برش

۱.۴ تاثیر حرارتی

۱.۵ عرض بیشتر پیلیسه

۱.۶ گاز کمکی

۲. چگونه بهترین برش لیزری را برای فولاد ضد زنگ انتخاب کنیم؟

۲.۱ CO2 در مقابل لیزر فیبر

۲.۲ میز برش چه تفاوتی دارد

۲.۳ منبع لیزر چه تفاوتی دارد

۲.۴ عوامل دیگری که باید در نظر گرفته شوند

۳. قیمت دستگاه برش لیزر استنلس استیل چقدر است؟

۳.۱: هزینه اکتساب

۳.۲: هزینه نگهداری و عملیات

۴: آیا جایگزینی برای برش فولاد ضد زنگ وجود دارد؟

۴.۱: پلاسما HD

۴.۲: واترجت

۵: نتیجه گیری

۱.۱ سرعت برش

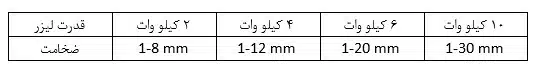

سرعت برش به ضخامت ورق و قدرت لیزر بستگی دارد. سرعت برش با کاهش ضخامت ورق و با افزایش توان لیزر افزایش می یابد. (شکل ۱) محدوده سرعت برش لیزرهای مختلف را نشان می دهد. سرعت برش باید با سایر پارامترهای برش مانند فشار گاز و موقعیت کانونی متعادل شود تا کیفیت برش بهینه شود.

(شکل ۱): محدوده سرعت برش

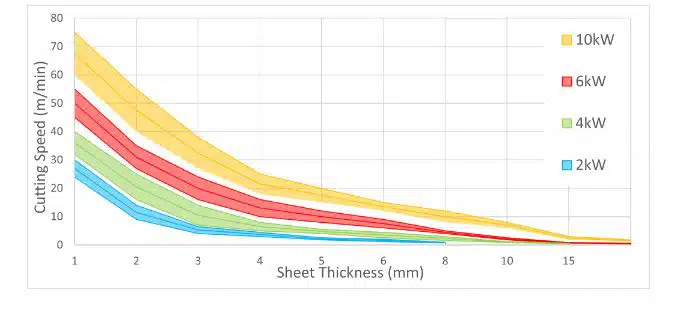

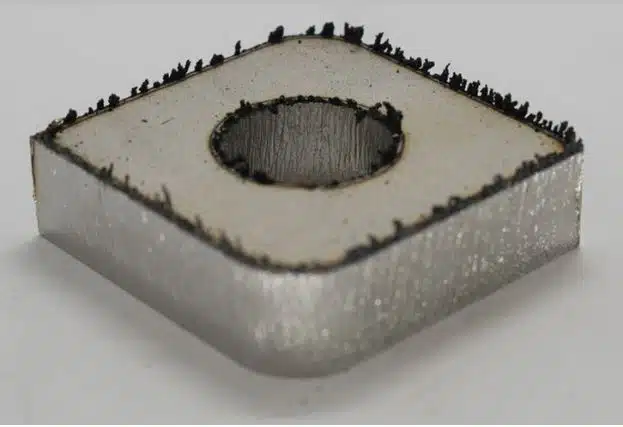

اگر سرعت برش صحیح باشد، لبه برش دارای الگوی خطی منظم و بدون تفاله خواهد بود (شکل ۲).

(شکل۲): برش تمیز فولاد ضد زنگ ۳۰۴ به ضخامت ۱۰ میلی متر

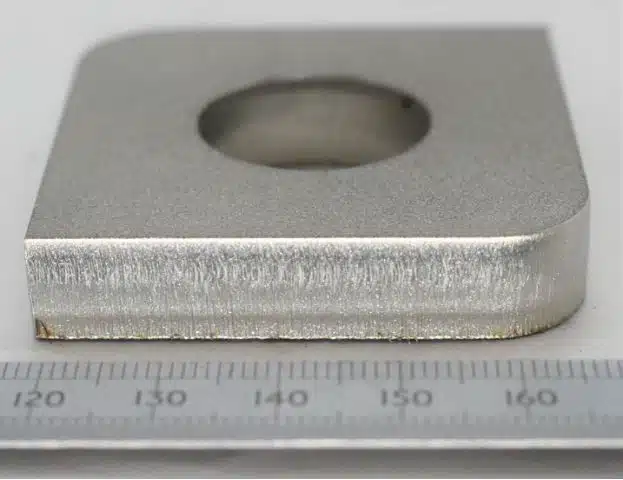

اگر سرعت برش بیش از حد بالا باشد، به دلیل جذب ناکافی لیزر در ماده سبب افزایش ویسکوزیته مذاب و تشکیل تفاله می گردد (شکل ۳) و سطح برش دارای خطوط خطی با فرکانس بالا خواهد بود.

(شکل۳): پس از افزایش سرعت فولاد ضد زنگ با ضخامت ۱۰ میلی متر، به میزان برش ۳۰ درصد که سبب ریزش گردید.

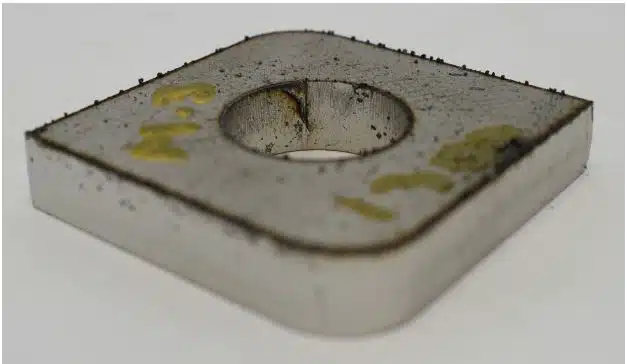

اگر سرعت برش خیلی کم باشد، مقدار زیادی تفاله در قسمت زیرین برش تشکیل می گردد (شکل ۴) و همچنین خطوط خطی به سمت پایین برش کشیده می شوند.

(شکل۴): پس از کاهش سرعت ۴۰ درصدی برای فولاد ضد زنگ با ضخامت ۱۰ میلی متر ، ریزش تشکیل می گردد.

- کیفیت لبه

هنگام برش با نیتروژن به عنوان گاز کمکی، دو ناحیه مختلف از سطح برش وجود دارد. یک انتقال مشخص در کیفیت لبه وجود دارد که به آن نقطه جداسازی لایه مرزی می گویند. این نقطه ای است که در آن سرعت مذاب کاهش می یابد و ضخامت مذاب افزایش می یابد و پس از آن یک الگوی خطی نامنظم در لبه برش ظاهر می شود. بهبود کیفیت لبه را می توان با بهینه سازی موارد زیر به دست آورد: فشار گاز کمکی، قطر نازل، موقعیت نقطه کانونی و سرعت برش.

پارامترهای زیر می توانند کیفیت لبه را بهبود بخشند:

- نقطه کانونی در مواد: این امر سبب افزایش اندازه لکه در سطح مواد می گردد و از این رو یک صفحه پهن تر ایجاد و بنابراین حذف مذاب آسان تر می شود و کیفیت برش بهبود می یابد. هنگام برش فولاد ضد زنگ، موقعیت کانونی باید در داخل ورق فلز باشد (علامت منفی). همانطور که ضخامت صفحه افزایش می یابد، موقعیت کانونی کاهش می یابد (یعنی بیشتر به داخل ورق) تا اندازه لکه گسترده تر را فراهم نماید.

- سرعت برش را تنظیم کنید: با تنظیم دقیق سرعت، می توان الگوی striation را بهینه کرد و تفاله ها را کاهش داد.فشار گاز کمکی را افزایش دهید،سرعت جریان مذاب افزایش می یابد بنابراین ضخامت لایه مذاب کاهش می یابد و جداسازی لایه مرزی نزدیک به لبه برش پایینی رخ می دهد. افزایش قطر نازل همچنین زبری سطح را کاهش می دهد. با این حال، افزایش کیفیت برش باید با هزینه اضافی نیتروژن متعادل گردد.

۱.۳ محدوده برش

با استفاده از خدمات جوش لیزر فایبر Fiber و برش های لیزری فیبر می توانند برش های بسیار دقیق و تمیز را خیلی سریع برای ورق های نازک/متوسط ایجاد کنند. به طور کلی، هرچه قدرت لیزر بیشتر باشد، دامنه ضخامت های ورق قابل برش بیشتر است، با این حال، ممکن است نقطه ای وجود داشته باشد که برای یک ضخامت ورق و توان لیزری تنظیم شده، کیفیت برش شروع به بدتر شدن کند و ممکن است تفاله تشکیل شود. می بایست این موضوع را در نظر داشت که اولویت شما چیست: بهره وری یا کیفیت لبه. جدول (۱) محدوده های تقریبی ضخامت ورق را برای توان های مختلف لیزر را ارائه می دهد.

منبع : سایت espritautomation

www.laserpulse.ir

www.laserpulse.ir

www.laserpulse.ir

www.laserpulse.ir www.laserpulse.ir

www.laserpulse.ir

دیدگاه خود را ثبت کنید

تمایل دارید در گفتگوها شرکت کنید ؟در گفتگو ها شرکت کنید!