تعمیر پره های توربین با استفاده از روش ساخت افزایشی Build-up

تعمیر پره های توربین با استفاده از روش ساخت افزایشی Build-up (بجای جایگزین کردن آنها) به صرفه جویی در هزینه ها کمک می نماید.

محرک توربین های گازی با بازده بالا، مواد جدیدی را برای اجزای مقطع گرم، به عنوان مثال اجزای تک کریستال (SX) یا جامد جهت دار (DS) ضروری می نمایند. ارزش ذاتی و هزینه های بالای تعویض آنها نیاز به راه حل های تعمیر با تکنولوژی بالا را دارا می باشد.

برای پاسخگویی به این خواسته ها، Sulzer Elbar (زیرمجموعه خدمات Sulzer Turbomachinery Services) در بهار ۲۰۰۱ یک فناوری جدید جوشکاری پودر لیزر (LPW) را ارائه نمود، این روش نه تنها بازسازی مواد بستر با آلیاژهای پرکننده مقاوم در برابر خزش را تسهیل بلکه تولید مثل ساختارهای تک بلوری را آسان می نماید.

اگرچه توربین های گازی مدرن بسیار قابل اطمینان هستند اما نمی توان از فرسودگی مراحل آنها به ویژه در موارد تحت بار حرارتی مکانیکی شدید اجتناب نمود (شکل شماره۱).

(شکل شماره۱)

ترمیم تیغه به خصوص برای آخرین نسخه ها با ساختار منسجم و یا حتی تک کریستالی (به جای جایگزینی) به صرفه جویی در هزینه ها کمک می نماید. یک روش جدید جوشکاری پودر لیزر، طیف گسترده ای از قابلیت ها را به Sulzer Elbar می دهد تا محدودیت های تعمیر قطعات معمولی گچ (CC) و برای ترمیم انواع بعدی اجزای توربین گاز را گسترش دهد.

ترمیم اجزای پیشرفته توربین گازی

تکنیک های اساسی استفاده شده توسط Sulzer Elbar برای ترمیم اجزای توربین تخریب شده خدمات، جوشکاری، لحیم کاری با درجه حرارت بالا و روکش است. جوشکاری و ترمیم لیزری قطعات صنعتی در درجه اول برای بازسازی استفاده می گردد.

ساختارهای دیواری کامل، از فن آوری های پیشرفته لحیم کاری و روکش فلزی برای بازگرداندن ضخامت دیوار استفاده شده است.

ترمیم اجزای پیشرفته توربین گازی با ذات لازم برای تولید ریزساختار جامد یا تک کریستالی جهت دار نیاز به ترکیبی از تکنیک های مختلف ترمیم و علاوه بر این، کنترل بسیار دقیق ورودی گرما دارد.

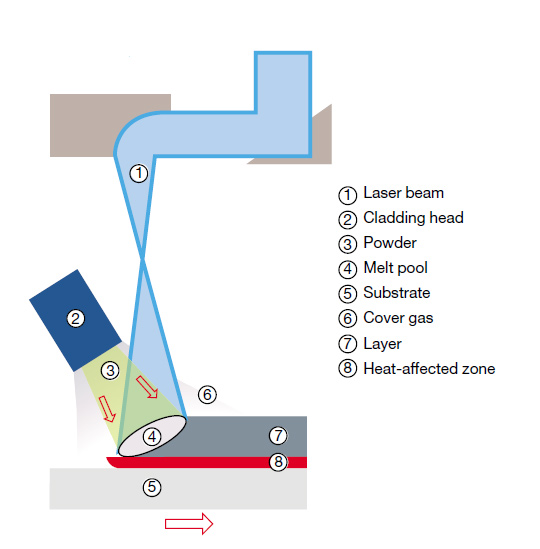

فن آوری خودکار جوشکاری لیزر (شکل شماره ۲)، که ترکیبی از روش جوشکاری و روکش کاری است، ثابت کرده است که تنها روش امیدوار کننده برای برآورده ساختن این خواسته ها است. با توجه به ورودی دقیق قابل کنترل انرژی که سبب ورود حرارت کم و ایجاد مناطق کوچک تحت تأثیر حرارت و اعوجاج محدود قابلیت کنترل ابعاد خوب درز جوشکاری را می دهد و اجزایی که در گذشته از بین می رفت، قابلیت بازساری دارد.

(شکل شماره۲)

فرآیند جوشکاری پودر لیزر برای تعمیر پره های توربین با ساخت افزایشی

در تعمیر پره های توربین با استفاده از روش ساخت افزایشی Build-up ، برای شروع مناطقی که باید تعمیر شوند دیجیتالی می شوند و یک مدل ۳ بعدی از مولفه ایجاد می گردد. سطح دیجیتالی شده در ایستگاه کاری کنترل شده CNC یکپارچه شده است، که جبران تغییرات جزئی در هندسه هر قسمت را تسهیل می نماید و رسوبات فلزی تقریباً به شکل خالص تولید می گردند. سپس یک برنامه کنترل قدرت (کنترل سرعت و انرژی لیزر بسته به پارامترهای جوشکاری) که با حرکت درز ارتباط دارد آغاز می گردو پرتوی لیزر به صورت عمودی بر روی لایه هدایت می شود و متمرکز می شود.

بالاتر از سطح بستر، استخر Aweld در ناحیه برخورد ایجاد می شود (شکل شماره ۳). یک جریان گاز پوششی با ذرات پودر فرورفته به قسمت تحتانی اشعه لیزر و به استخر مذاب وارد می گردد. از آنجا که به ترتیب اندازه، جرم بستر ضخیم تر از رسوب جوش است، زیرلایه به عنوان یک گرماگیر عمل می نماید. به دلیل حرکت سریع و نسبی تیر و استخر مذاب، بلافاصله پس از تشکیل استخر مذاب را خنک می نماید.

شکل شماره (۳)

ساخت اجزای متعارف

به عنوان مثال، (شکل شماره ۴ )تجمع نوک تیغه روتور ساخته شده از سخت شدن رسوب، سوپرآلیاژ CC Inconel 738 را نشان می دهد.

شکل شماره (۴)

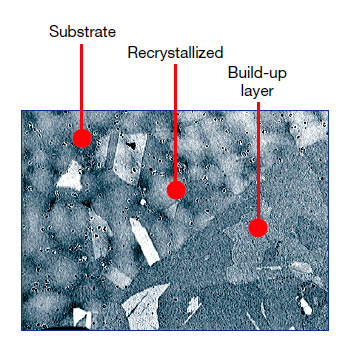

شکل شماره (۵) ریزساختار تجمع با بستر دندری تیک ، مناطق تبلور مجدد در هم جوشی را نشان می دهد.

شکل شماره (۵)

میزان رسوبات معمول می تواند تا ۹۰ گرم در دقیقه افزایش یابد. ضخامت لایه ها از ۰.۵ تا ۱ میلی متر و عرض آنها به اندازه ۰.۵ تا ۵ میلی متر است. از این فرآیند می توان به عنوان یک فناوری تعمیر برای قطعات CC استفاده نمود. برای فعال کردن فناوری جوشکاری پودر لیزر برای اجزای DS یا SX ، رشد اپیتاکسیال (با همان جهت کریستال) ریزساختار (دندریت های ستونی) باید در طول انجماد استخر مذاب حاصل گردد.

از هسته زایی و رشد دندریت های هم محور، که منجر به دانه های جعلی می شود، باید خودداری نمود، زیرا مرزهای دانه در این اجزای جامد جهت دار، قدرت خزش را به طور مضر کاهش می دهد.

روش ساخت افزایشی (Build-up)

جهت تعمیر پره های توربین با استفاده از روش ساخت افزایشی Build-up ، پس از بررسی و استفاده از روش های بالا با توجه به تکنولوژی پیشرفته شرکت پالس به دنبال راهی بودیم که بتوانیم این پروسه ترمیم را با حفظ کیفیت سرعت بخشیم و همچنین هزینه ها را کاهش دهیم. از آنجائی که ترمیم در نقاط بسیار حساس و بحرانی صورت می پذیرد و این نقاط ریز و میکروسکوپی می باشند روش های قبلی پاسخگو نبوده از این رو از طریق فیلرهای (وایر) بسیار نازک در حد چند دهم برای این نقاط بدون ایجاد دفرمگی و حرارت در قطعه توانسته ایم آنها را ترمیم و بازسازی (Repair) نماییم و ما در این روش هیچ گونه پروسیتی و ترک در قطعه نداریم.

wwww.laserpulse.ir

wwww.laserpulse.ir

wwww.laserpulse.ir

wwww.laserpulse.ir wwww.laserpulse.ir

wwww.laserpulse.ir

دیدگاه خود را ثبت کنید

تمایل دارید در گفتگوها شرکت کنید ؟در گفتگو ها شرکت کنید!