پوشش دهی با لیزر (Laser Cladding) ND:Yag و Fiber

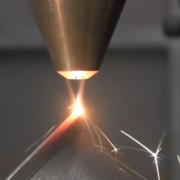

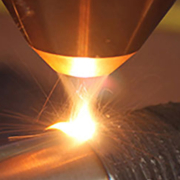

پوشش دهی با لیزر (Laser Cladding)، روکش لیزری شامل نوری است که مواد را روی سطح قسمتی که قرار است پوشش داده شود ذوب می نماید. سپس یک نازل پودری، پودر فلز را به استخر مذاب منتقل کرده تا پیوند متالورژی ایجاد گردد. نازل نوری لیزری و پودر روی سطح قطعه کار حرکت می کند و باعث ایجاد لایه های تک یا جوش پیچیده تر می گردد.

از سال ۱۹۹۰ روکش لیزری به دلیل کاهش قیمت در تعمیر توربین محبوبیت زیادی پیدا کرد. در ابتدا، لیزر به تنهایی هزینه بر بود و این موضوع سبب گردید که روکش لیزر به سرمایه گذاری گران قیمت برای تکنسین ها تبدیل گردد. اما کم کم انواع جدید لیزر مانند Nd: YAG، دیود، فایبر و.. توسعه یافته اند تا روکش لیزری به طور فزاینده ای مقرون به صرفه گردید.

ایده روکش کاری چیز جدیدی نیست. با این حال، فناوریهای روکش لیزری اخیراً افزایش قابل توجهی داشتهاند.

اگر نمیدانستید، روکش فلزی، فرآیندی است برای بهبود روکش یا سطح یک شی، بخش یا موردی که معمولاً از طریق استفاده طولانی فرسوده شده است، این با فرآیندی که به عنوان سخت شدن سطحی شناخته می شود، متفاوت است که شامل اصلاح لایه به شکل نازکتر سطحی از طریق یک بستر، البته است.

روکش فلزی اساساً متکی به استفاده از اشکال جدیدی از مواد بر روی سطح برای تکمیل مجدد یک قطعه است. به همین دلیل، انواع مختلفی از مواد وجود دارد که میتوانند در طول فرآیند استفاده شوند که هر کدام دارای خواص و ویژگیهای خاص خود هستند. به عنوان مثال، یک ماده ممکن است کیفیت و دوام بهتری را در مقابل هزینه های معقول و سرعت روکش فلزی ارائه دهد.

چرا استفاده از روکش کاری لیزری؟

در مقایسه با لیزر سنتی CO2 این لیزرهای جدید نیاز به نگهداری کمی دارند، دارای بازده الکتریکی بالا و فاقد اجزای حساس یا اپتیک هستند. در نتیجه، هزینه های سرمایه گذاری طی پنج سال گذشته تقریباً به نصف کاهش یافته است.

روکش لیزری علاوه بر توربین های گازی صنعتی و اجزای هوافضا، برای مصارف عمومی صنعتی مانند نفت و گاز و ابزار معدن، موتورهای پیستونی، کمپرسورها، پمپ ها و حتی تجهیزات کشاورزی مقرون به صرفه تر می باشند.

روکش لیزری به دلیل عدم ایجاد اعوجاج در لایه زیرین به خوبی شناخته شده است. این به دلیل ورودی گرمای بسیار موضعی آن است که با ذوب مواد پیوند متالورژی را تشکیل می دهد، که برای قطعات با دقت بالا مانند ابزار قالب و سازه های فلزی بسیار مهم می باشد. دماهای بالای فرایندهای جوشکاری معمولی می تواند قسمت های قطعه را به شدت تحت فشار قرار داده و باعث آسیب بیشتر گردند.

روکش سنتی در مقابل روکش لیزری

برای فرآیندهای روکش فلزی سنتی معمولاً از روش هایی مانند پاشش حرارتی و جوش قوس الکتریکی استفاده میشود. برای آنها اشکال سنتی و قابل قبولی از جوشکاری در نظر گرفته میشود، اما لزوماً به این معنی نیست که بهتر یا قابل اعتمادتر هستند.

جوشکاری قوسی تنگستن گازی یا GTAW و جوشکاری قوس زیردریایی SAW نمونههای عالی از این امر هستند. در طی این فرآیند، یک قوس برای ذوب سطح یا مواد پایه تولید میشود که آن را انعطافپذیرتر میکند. سپس مواد روکش یا سطح اضافه میشود و معمولاً به شکل سیم یا پودر توسط قوس ذوب میگردد؛ بنابراین سطح جدید، صاف و اصلاحشده ایجاد میشود.

فرآیندهای روکشکاری مبتنی بر لیزر اغلب نسبت به اشکال سنتیتر روکشکاری بهبود یافته است. مواد روکش معمولاً به همان روش اعمال میشوند، اما با استفاده از لیزر دایود مستقیم با توان بالا، روی مورد یا سطح مش بندی می شوند. تابشگر لیزر به طور کلی دارای پرتو بسیار دقیق تر و توانمندتری است که برای فلزکاری و تکنیکهای پردازش سریع مناسب است.

مزایای پوشش دهی با لیزر (Laser Cladding)

از آنجائی که بزرگترین مزیت های روکش لیزری چندان مشهور نمی باشد در اینجا قصد داریم به آنها اشاره نماییم:

-

- همانطور که در مقاله تاثیر سختی فولاد در برش و جوش لیزری گفته شد، در این نوع جوش لیزر قابلیت جوش پذیری مواد حساس به دما مانند سوپرآلیاژها و فولادهای پر کربن بسیار بهبود یافته است.

- جوشکاری TIG ورودی حرارتی بسیار بالاتری را ایجاد می نماید، که به نوبه خود باعث نقص بیشتر جوشکاری، مانند ترک می شود. در نتیجه ، TIG برای تعمیر اجزای مسیر گاز گرم ترجیح داده شده است.

- مزیت بعدی روکش لیزری دقت هندسی بالاتر است که باعث می شود مواد کمتری نسبت به فرایند جوشکاری معمولی اعمال شود.

- در مقایسه با جوشکاری TIG، روکش لیزری یک ساختار تقریباً خالص ایجاد می نماید و برای هندسه ظریف تر، تمیزتر است و سبب ایجاد برآمدگی کمتری می گردد. برای مثال می توان به نوک تیغه ای که نیاز به ساخت ۶ میلی متر دارد اشاره نمود.

- روکش لیزری می تواند جوش را تا ۰.۳ میلی متر در طرف تیغه توربین ایجاد نماید. برعکس، جوشکاری TIG بیش از ۲ میلی متر ایجاد می کند و سبب می گردد ،که مواد بیشتری مورد استفاده قرار گرفته و سپس برداشته شوند و در نتیجه تلاش بیشتری برای اتمام و افزایش نیروی کار ایجاد می شود.

- سیستم کنترل عددی رایانه ای (CNC) باعث می شود تا فرآیند روکش لیزری تا حد زیادی قابل تکرار باشد، که به تکنسین ها اجازه تکرار کیفیت بالای جوشکاری را در طول تولید می دهد.

در مقایسه با روشهای جوشکاری قوس الکتریکی و اسپری حرارتی، فرآیندهای روکش لیزری اعوجاج حرارتی کمتر، کاهش اتساع، سطوح تخلخل کم و یکنواختی سطح بهتر را برای لایه سطحی جدید ارائه میدهد و در مجموع، یک سطح بادوامتر و آمادهتر برای بازار نسبت به روشهای روکشکاری قبلی ایجاد مینماید. در نتیجه، پس از ایجاد سطح جدید نیازی به پس پردازش وجود ندارد و هزینه ها و زمان مرتبط با تکنیکهای روکش فلزی کاهش می یابد.

علاوه بر این، دقت و سرعت خاموش کردن بالای لیزرهای دیود به این معنی است که مواد سطحی با استفاده از ساختار دانه ای بسیار ظریف و قابل اعتماد پخش می شوند. این به معنای مقاومت در برابر خوردگی بهتر برای سطح جدید است که باعث می شود جزء اصلاح شده قابل اطمینان تر باشد.

همه اینها، همراه با سرعت و دقت روکش لیزری، آن را به یک راه حل واقعا رقابتی در مقایسه با روش های جوشکاری قوس الکتریکی و اسپری حرارتی سنتی تبدیل مینماید. روکش لیزری را میتوان تقریباً برای هر نوع کاربردی که از روکش سنتی استفاده میشود از جمله استفاده از فلز و مواد مبتنی بر مکانیکی استفاده نمود.

wwww.laserpulse.ir

wwww.laserpulse.ir

wwww.laserpulse.ir

wwww.laserpulse.ir wwww.laserpulse.ir

wwww.laserpulse.ir wwww.laserpulse.ir

wwww.laserpulse.ir

wwww.laserpulse.ir

wwww.laserpulse.ir wwww.laserpulse.ir

wwww.laserpulse.ir

دیدگاه خود را ثبت کنید

تمایل دارید در گفتگوها شرکت کنید ؟در گفتگو ها شرکت کنید!