گازهای کمکی برای فرآیند برش لیزری

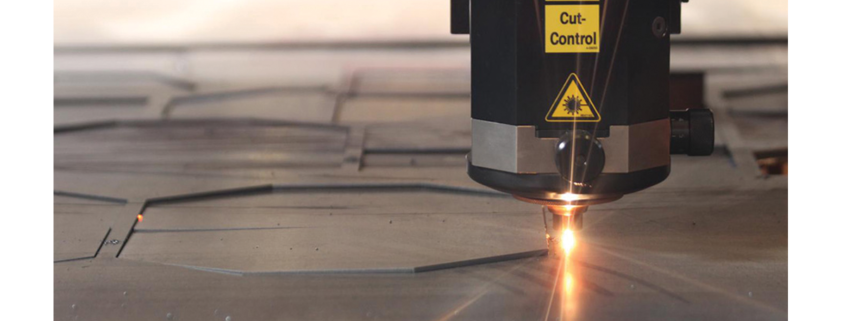

برش لیزری از انواع گازهای کمکی برای کمک به فرآیند برش لیزری استفاده می کند. فرآیند برش به کار گرفته شده و مواد برش داده شده، تعیین کننده نوع گاز کمکی – چه بی اثر یا فعال – است که برای استفاده مناسب می باشد.

- برش گاز بی اثر (یعنی برش ذوبی یا برش مذاب گاز بی اثر)، همانطور که در نام مشخص است، از گازهای کمکی بی اثر شیمیایی استفاده میگردد. گاز کمکی خاص مورد استفاده به خواص واکنشی ماده بستگی دارد. به عنوان مثال، از آنجایی که ترموپلاستیکهای مذاب با نیتروژن و اکسیژن واکنش نمی دهند، هوای فشرده می تواند به عنوان گاز کمکی هنگام برش لیزری چنین موادی استفاده شود. از سوی دیگر، از آنجایی که تیتانیوم مذاب با نیتروژن و اکسیژن واکنش می دهد، آرگون – یا گاز بی اثر شیمیایی مشابه دیگری، میبایست به عنوان گاز کمکی در کاربردهای برش لیزری که شامل این ماده است استفاده شود. هنگام برش لیزری فولاد ضد زنگ از طریق فرآیند برش گاز بی اثر، نیتروژن معمولاً به عنوان گاز کمکی استفاده می شود. این به این دلیل است که فولاد ضد زنگ مذاب با اکسیژن واکنش شیمیایی می دهد.

- هنگام برش لیزری از طریق فرآیند برش مذاب واکنشی، یک گاز کمکی فعال (یعنی واکنش شیمیایی) – معمولاً اکسیژن برای تسریع فرآیند برش استفاده می شود. در حالی که در برش گاز بی اثر، مواد تنها با قدرت لیزر گرم، ذوب و تبخیر می شوند، در برش گاز راکتیو واکنش بین گاز کمکی و ماده باعث ایجاد گرمای اضافی می شود که به فرآیند برش کمک می کند. به دلیل واکنش گرمازا، برش گاز راکتیو معمولاً به سطوح توان لیزر کمتری برای برش یک ماده در مقایسه با سطح توان لازم هنگام برش ماده مشابه از طریق فرآیند برش گاز بی اثر نیاز دارد.

فشار گازهای کمکی برای فرآیند برش لیزری کمکی به کار گرفته شده نیز با فرآیند برش به کار رفته و خواص و ضخامت ماده برششده تعیین میشود. به عنوان مثال، پلیمرها معمولاً به فشار جت گاز ۲-۶ بار در طول فرآیند برش گاز بی اثر نیاز دارند، در حالی که فولاد ضد زنگ به فشار جت گاز ۸-۱۴ بار نیاز دارد. بر این اساس، مواد نازکتر نیز عموماً به فشار کمتری نیاز دارند و مواد ضخیمتر معمولاً به فشار بیشتری نیاز دارند. در برش اکسیداسیون برعکس این موضوع صادق است: هر چه ماده ضخیم تر باشد، فشار مورد نیاز کمتر و مواد نازک تر، فشار مورد نیاز بیشتر می شود.

انواع دستگاه های برش لیزری

انواع مختلفی از دستگاه های برش لیزری موجود است که به لیزرهای گازی، مایع و جامد دسته بندی می شوند. انواع بر اساس وضعیت محیط لیزر فعال – یعنی اینکه آیا این محیط یک ماده گاز، مایع یا جامد است – و اینکه محیط لیزر فعال از چه چیزی تشکیل شده است (به عنوان مثال CO2، Nd:YAG و غیره) متمایز می شوند. دو نوع اصلی لیزرهای مورد استفاده عبارتند از لیزرهای CO2 و لیزرهای حالت جامد.

- یکی از رایج ترین لیزرهای حالت گازی، لیزر CO2 است که از مخلوط دی اکسید کربن به عنوان محیط لیزر فعال استفاده می کند. لیزرهای CO2 معمولاً برای برش مواد غیر فلزی استفاده میشوند زیرا مدلهای اولیه به اندازه کافی برای برش فلزات قدرتمند نبودند. فناوری لیزر از آن زمان به گونه ای تکامل یافته است که لیزرهای CO2 را قادر می سازد تا فلزات را برش دهند، اما لیزرهای CO2 هنوز برای برش از طریق غیر فلزات و مواد آلی (مانند لاستیک، چرم، یا چوب) و حکاکی فلزات یا سایر مواد سخت مناسب تر هستند. لیزرهای نیتروژن خالص یکی دیگر از لیزرهای رایج حالت گازی هستند. این لیزرها برای کاربردهایی استفاده میشوند که نیاز به اکسید شدن مواد در هنگام برش دارند.

- انواع مختلفی از لیزرهای حالت جامد از جمله لیزرهای کریستال و فایبر وجود دارد. لیزرهای کریستالی از انواع محیطهای کریستالی مانند گارنت آلومینیوم ایتریوم دوپ شده با نئودیمیم (Nd:YAG) یا ارتووانادات ایتریم دوپ شده با نئودیمیم (Nd:YVO4) استفاده میکنند که امکان برش لیزری فلزات و غیرفلزی با قدرت بالا را فراهم میکنند. اگرچه لیزرهای کریستال از نظر قابلیت های برش مواد همه کاره هستند، اما معمولاً لیزرهای کریستال گران تر هستند و طول عمر کمتری نسبت به انواع دیگر لیزرها دارند. لیزرهای فایبر جایگزین ارزانتری و ماندگارتر برای لیزرهای کریستالی هستند. این نوع لیزر ابتدا یک پرتو از طریق یک سری دیود لیزر ایجاد می کند که سپس از طریق فیبرهای نوری منتقل و تقویت می شود و بر روی قطعه کار متمرکز میگردد تا برش های لازم را انجام دهد.

ملاحظات دستگاه برش لیزری

همانطور که در بخش قبل توضیح داده شد، نوع لیزر مناسب برای کاربرد برش لیزر تا حد زیادی با مواد برش داده شده تعیین میگردد. با این حال، ملاحظات دیگری ممکن است در هنگام انتخاب و راهاندازی دستگاه برش لیزر برای یک کاربرد خاص، مانند پیکربندی دستگاه، توان لیزر، طول موج، حالت زمانی، حالت مکانی و اندازه نقطه کانونی در نظر گرفته شود.

- قدرت لیزر : توان لیزر یا وات می تواند کل زمان پردازش را برای یک برنامه برش افزایش یا کاهش دهد. این اتفاق به دلیل افزایش شدت پرتو با افزایش توان لیزر است (چگالی توان (Intensity) = P/πr2). قیمت دستگاه برش لیزر معمولاً به قدرت لیزر بستگی دارد. هرچه لیزر قوی تر باشد، تجهیزات گران تر است. بنابراین تولیدکنندگان و کارگاهها باید در هنگام انتخاب دستگاه لیزر بر اساس توان لیزر، تعادلی بین هزینههای پردازش و هزینه تجهیزات پیدا کنند.

- طول موج : طول موج پرتو لیزر، طول فضایی یک چرخه کامل ارتعاش برای فوتون درون پرتو است. طول موج خاص پرتو لیزر تا حدی میزان جذب تشعشع ماده را تعیین میکند، که به ماده اجازه میدهد تا گرم، ذوب و تبخیر شود تا برشهای لازم ایجاد گردد.

- حالت پرتو : حالت به نحوه توزیع شدت پرتو لیزر در سطح مقطع پرتو اشاره دارد. این حالت بر اندازه نقطه کانونی پرتو و شدت پرتو تأثیر می گذارد که به نوبه خود بر کیفیت برش تأثیرگذار است. به طور معمول، حالت بهینه دارای یک توزیع شدت گاوسی (TEM00) است.

- نقطه کانونی : پرتو از طریق یک عدسی یا یک آینه تخصصی هدایت و به نقطه کوچکی با شدت بالا متمرکز می شود. نقطه ای که قطر پرتو در آن کوچکترین است، نقطه کانونی یا کانون نامیده می شود. موقعیت بهینه فوکوس برای کاربرد برش لیزری به عوامل مختلفی از جمله خواص و ضخامت ماده، شکل و حالت پرتو، نوع گاز کمکی و وضعیت لنز کانونی بستگی دارد.

لینک منبع : سایت prestigemetals

www.laserpulse.ir

www.laserpulse.ir

www.laserpulse.ir

www.laserpulse.ir www.laserpulse.ir

www.laserpulse.ir

دیدگاه خود را ثبت کنید

تمایل دارید در گفتگوها شرکت کنید ؟در گفتگو ها شرکت کنید!