روکش سنتی در مقابل روکش لیزری (Cladding)

بررسی روش های روکش سنتی در مقابل روکش لیزری (Cladding) ، برای فرآیندهای روکش فلزی سنتی معمولاً از روش هایی مانند پاشش حرارتی و جوش قوس الکتریکی استفاده می گردد. آنها اشکال سنتی و قابل قبولی برای جوشکاری هستند اما لزوماً به این معنی بهتر یا قابل اعتمادتر نمی باشند.

جوشکاری قوسی تنگستن گازی یا GTAW و جوشکاری قوس زیردریایی SAW نمونههای عالی از این مورد می باشند. در طول این فرآیند، یک قوس برای ذوب سطح یا مواد پایه تولید می گردد که آن را شکلپذیرتر مینماید. سپس مواد روکش یا سطح به شکل سیم یا پودر اضافه و معمولاً توسط قوس ذوب میگردد ، بنابراین سطح جدید، صاف و اصلاحشده ایجاد مینماید. پاشش حرارتی به طور قابل ملاحظه ای مشابه این فرآیند عمل می کند، با حرارت اعمال می شود تا لایه سطحی جدید را روی مورد پخش و مشبک کند.

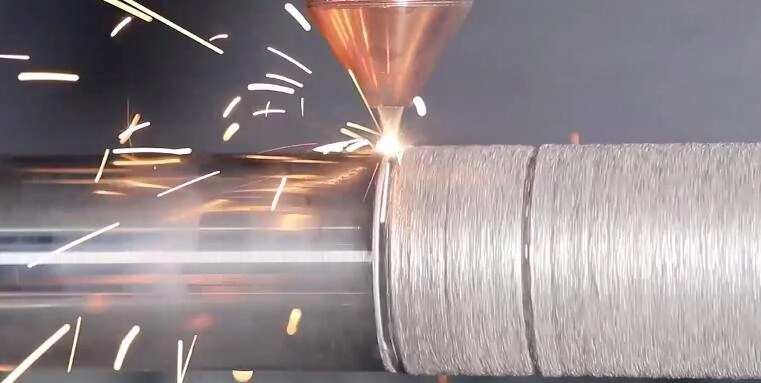

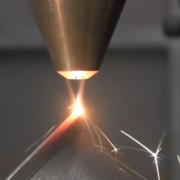

فرآیندهای روکشکاری مبتنی بر لیزر اغلب نسبت به اشکال سنتیتر روکشکاری بهبود یافته است. مواد روکش معمولاً به همان روش اعمال می شوند، اما با استفاده از لیزر دایود مستقیم با توان بالا، روی مورد یا سطح مش بندی می شوند. تابشگر لیزر به طور کلی دارای پرتو بسیار دقیق تر و توانمندتری است که برای فلزکاری و تکنیک های پردازش سریع مناسب می باشد. همچنین جوشکاری پرتوی الکترونی شکل دیگری از فرآیند است که بر کاهش فشار محیط و الکترونها متکی است.

مزایای روکش لیزری (Cladding) در برابر روکش سنتی

- در مقایسه روکش سنتی در مقابل روکش لیزری (Cladding) با روشهای جوشکاری قوس الکتریکی و اسپری حرارتی، فرآیندهای روکش لیزری اعوجاج حرارتی کمتر، کاهش اتساع، سطوح تخلخل کم و یکنواختی سطح بهتر را برای لایه سطحی ایجاد می نمایند. در مجموع، این یک سطح بادوامتر و آمادهتر برای بازار نسبت به روشهای روکشکاری قبلی ایجاد میباشد. در نتیجه، پس از ایجاد سطح جدید نیازی به پس پردازش وجود ندارد و هزینه ها و زمان مرتبط با تکنیک های روکش فلزی کاهش می یابد.

حتما مطالعه کنید : ترمیم قالب با استفاده از لیزر با فیلر

- علاوه بر این، دقت و سرعت خاموش کردن بالای لیزرهای دیود به این معنی است که مواد سطح با استفاده از ساختار دانه ای بسیار ظریف و قابل اعتماد پخش می گردد. این به معنای مقاومت در برابر خوردگی بهتر برای سطح جدید است که باعث می شود جزء اصلاح شده قابل اعتمادتر باشد.

همه اینها، همراه با سرعت و دقت روکش لیزری، آن را به یک راه حل واقعا رقابتی در مقایسه با روشهای جوشکاری قوس الکتریکی و اسپری حرارتی سنتی تبدیل گردانیده است. می توان از روکش لیزری تقریباً برای هر نوع کاربردی که در آن از روکش سنتی استفاده می گردد، بهره برد.

به ویژه در فلزکاری، از روکش لیزری می توان برای بهبود و ارائه سطوح توانمندتری که در برابر خوردگی، سایش و ضربه مقاوم هستند، استفاده نمود.

wwww.laserpulse.ir

wwww.laserpulse.ir

wwww.laserpulse.ir

wwww.laserpulse.ir wwww.laserpulse.ir

wwww.laserpulse.ir wwww.laserpulse.ir

wwww.laserpulse.ir

wwww.laserpulse.ir

wwww.laserpulse.ir wwww.laserpulse.ir

wwww.laserpulse.ir

دیدگاه خود را ثبت کنید

تمایل دارید در گفتگوها شرکت کنید ؟در گفتگو ها شرکت کنید!