کاربرد سیم پرکننده در صنعت جوش لیزر

کاربرد سیم پرکننده در صنعت جوش لیزر چیست ؟صنعت مهندسی هوانوردی غیرنظامی، تحت فشار فزاینده ای قرار دارد تا محصولات خود را در جهت بهبود نیازهای خطوط هوایی برای عملکرد بهتر از یک سو و هزینه های پایین تر از سوی دیگر پیش ببرد. در این راستا می توان به نقش فلزات سبک و ترکیب تکنیک های اتصال مناسب اشاره نمود.

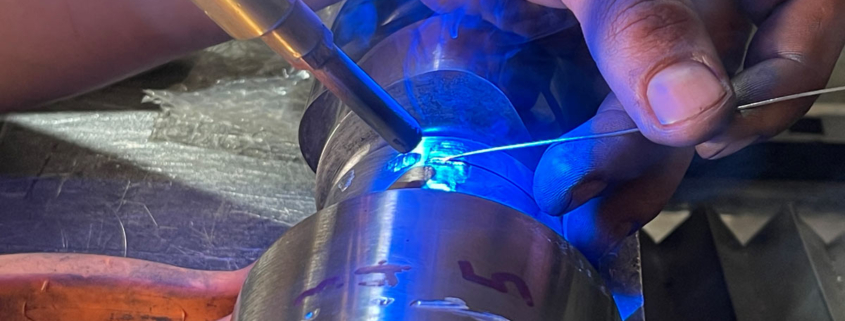

پرتو لیزر، به عنوان یک ابزار جوشکاری با چگالی انرژی بالا در نرخ های پردازش بالا و انرژی در غلظت و دقت مکانی مشخص می گردد. بنابراین امکان اتصال محکم دیواره های جانبی درز با تاب خوردگی بسیار کم و بدون هیچ گونه مشکلی را فراهم می نماید.

حتما مطالعه کنید : جوشکاری شفت توربین هسته ای با لیزر ND:YAg

سازه های یکپارچه جوش داده شده به این روش نیز به دلیل عدم وجود شکاف در برابر خوردگی مقاوم تر از سازه های پرچ شده می باشند. با این حال، جوشکاری آلیاژهای آلومینیوم دارای مشکلات خاصی از جمله هدایت و ضریب انبساط حرارتی بالا و ویسکوزیته پایین می باشد که میبایست به طور مناسب با آن مقابله نمود.

فرآیند حاصل بسیار ناپایدار است و منجر به درزهای ناقص می گردد. جنبههای دیگر ماهیت فنآوری شامل حساسیت به پارگی در دمای بالا آلیاژهای خاص، تمایل به تشکیل منافذ و اکسیداسیون سطحی می باشد. برای حل این عوامل نیاز به تغییرات پارامتری می باشد که می تواند فرآیند جوشکاری پرتو لیزر را بهبود بخشد. یکی از روش هایی که می توان این مشکلات را حل نمود استفاده از سیم پرکننده می باشد که به صورت جداگانه در زیر مورد بحث قرار خواهیم داد.

کاربرد سیم پرکننده در صنعت جوش لیزر چیست؟

کاربردهای جدید مانند جوشکاری ترکیب مواد و توانایی پر کردن شکاف های باز بین قطعات کار، چشم اندازهای جدیدی را برای فرآیندهای جوشکاری پرتو لیزر با سیم پرکننده ارائه می دهد. برای تضمین کیفیت خوب، تغییرات فاصله عمودی بین نوک سیم و حوضچه جوش، بیش از حد، مجاز نمی باشد، زیرا این امر باعث انتقال فلز کروی و در نتیجه منجر به جوش های شدیداً موجدار می گردد.

برخی از دلایلی که از سیم پر کننده در جوشکاری لیزری استفاده می نماییم به شرح ذیل می باشد:

- استقامت (شکاف هوا، عدم تطابق و غیره) قطعات مورد جوش را بهبود می بخشید.

- در حین جوشکاری برای از بین بردن ترک خوردگی انجماد برخی از آلیاژهای آلومینیوم، از سیم برای جایگزینی آلیاژهای با دمای ذوب پایین و کاهش نقطه انجماد در طول خنک شدن استفاده می گردد. برای جوشکاری آلیاژهای آلومینیوم سری ۶XXX، سیم با محتوای سیلیکون بالا مانند ۴۰۴۳ یا ۴۰۴۷ منجر به کاهش ترک خوردگی و بهبود خواص مکانیکی این جوش ها می شود.

انتخاب سیم پرکننده برای جوشکاری

هنگام طراحی یک قطعه برای جوشکاری، مواقعی وجود دارد که لازم است مواد پرکننده را در مجموعه وارد نمایید. این میتواند برای تطبیق تحملهای تولید، کاهش تنش یا اتصال موادی باشد که ممکن است بدون واسطه به راحتی جوش نخورند.

اگر پر کردن شکاف مربوط به تحمل قطعات الزامی است و مواد به راحتی قابل جوش هستند، انتخاب پرکننده احتمالاً موضوع پیچیده ای نیست. یک سیم پرکننده با ترکیب شیمیایی مشابه یا مشابه با قطعات جفت انتخاب کنید و ادامه دهید.

هنگامی که یک اتصال جوشی با تنش بالا بر روی مواد حساس به ترک در دستور کار روز است، گزینههایی وجود دارد. برای جوشکاری گوشه ای یا فیله ای که تنش عامل اصلی ترک خوردگی جوش است، استفاده از پرکننده مشابه می تواند انتقال تنش صاف و کمتری ایجاد کند.

رابطه سرعت جوش و سیم پرکننده:

نرخ تغذیه سیم برای یک شکاف اتصال جوش داده شده و ضخامت صفحه یک پارامتر مهم می باشد و به سرعت جوشکاری، سطح مقطع شکاف بین سطح اتصال و سطح مقطع سیم پرکننده بستگی دارد.

رابطه بین سرعت جوش و ورودی سیم پرکننده به صورت زیر بیان می گردد:

- استفاده از سیم پرکننده به طور کلی منجر به کاهش ۱۰ تا ۲۰ درصدی سرعت جوش برای یک توان لیزری معین جهت جبران انرژی لیزر مورد نیاز برای ذوب سیم می گردد.

- اگر نرخ تغذیه سیم پرکننده خیلی کم باشد، مقدار گرمای تولید شده از پرتو لیزر روی سیم تأثیر می گذارد و ممکن است ماده جوش داده شده بتواند بخش بزرگتری از انتهای سیم را ذوب نماید. این امر منجر به شکستن یک پل فلزی مایع تشکیل شده در طول فرآیند، تشکیل یک قطره در انتهای سیم و اختلال لحظه ای پایداری فرآیند می گردد.

- نرخ تغذیه سیم پرکننده بیش از حد باعث می گردد که انرژی عرضه شده به ناحیه جوش برای ذوب پایدار و دائمی سیم ناکافی باشد. حجم فلز مایع در انتهای سیم و در پل فلزی مایع افزایش مییابد و در نتیجه شکاف هوا را پر مینماید. علاوه بر این، سیم ذوب نشده وارد ناحیه پشت استخر می گردد و فلز مایع را بیرون می راند که با انجماد، برآمدگی های مشخصه سطح جوش و تخلخل در ریشه جوش را تشکیل می دهد. سرعت بیش از حد سیم همچنین می تواند عمق نفوذ، عرض جوش و ارتفاع مهره بالایی را کاهش دهد.

wwww.laserpulse.ir

wwww.laserpulse.ir

www.laserpulse.ir

www.laserpulse.ir www.laserpulse.ir

www.laserpulse.ir

wwww.laserpulse.ir

wwww.laserpulse.ir wwww.laserpulse.ir

wwww.laserpulse.ir

سلام بسیارعالی.ومتشکرم